Voith Rollenschneider-Upgrades

Potenziale ausschöpfen

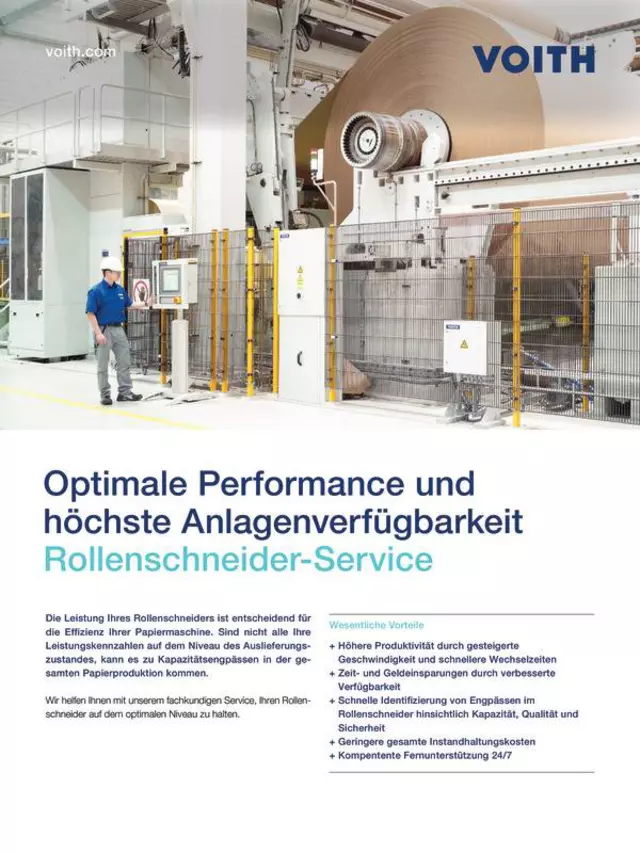

Kann Ihr Rollenschneider mit Ihrer Papiermaschine mithalten?

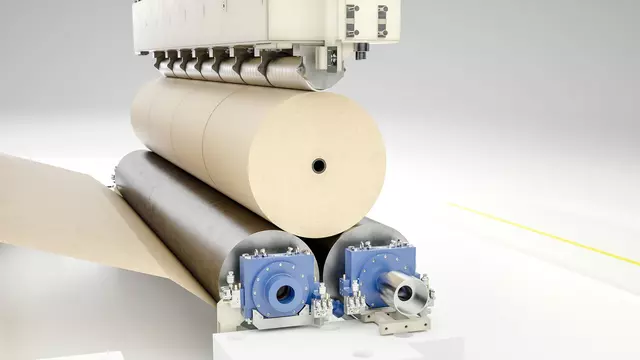

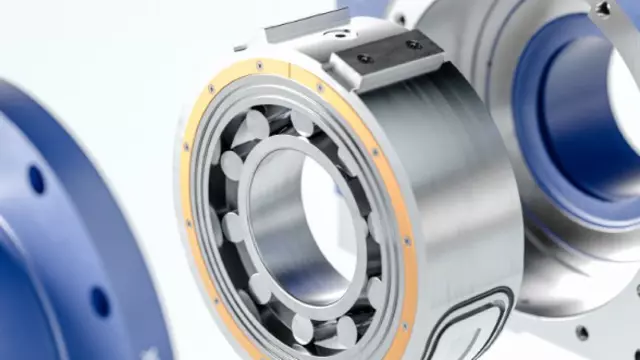

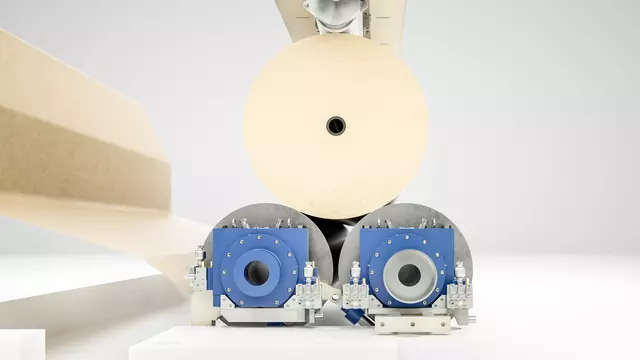

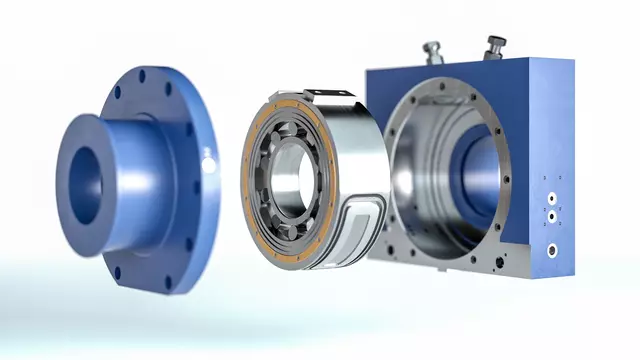

Bei der modernen Papierherstellung kommt es nicht nur auf Geschwindigkeit an, sondern auch auf Leistung, Zuverlässigkeit, Sicherheit und smarte Automatisierung. Um das volle Potenzial Ihres Rollenschneiders auszuschöpfen, haben wir eine umfangreiche Bandbreite an innovativen Optimierungsupgrades entwickelt. Unsere Lösungen steigern die Kapazität, verbessern die Qualität, erhöhen die Arbeitssicherheit und reduzieren die Arbeitsbelastung. Unser Portfolio eignet sich für zahlreiche Rollenschneidertypen.

Unser Portfolio

|

Wir haben zahlreiche weitere Umrüstlösungen für Ihren Rollenschneider im Angebot

Weitere Informationen erhalten Sie von Ihrem regionalen Ansprechpartner.

Unsere Upgrade-Lösungen sind für die folgenden Rollenschneidertypen verfügbar

-

VariDur (ehemals Firma Jagenberg)

-

VariStep (ehemals Firma Jagenberg)

-

VariTop (ehemals Firma Jagenberg)

-

VariPlus (ehemals Firma Jagenberg)

-

VariRoll (ehemals Firma Jagenberg)

-

VariFlex (ehemals Firma Jagenberg)

-

VariFit

-

ML

-

DuoRoller

-

… und für Rollenschneider weiterer Hersteller.

Wie können wir Ihnen helfen?

Voith Paper Newsletter

Erhalten Sie stets die neuesten Updates über neue Produkte und Services, Projekte, Kampagnen und Erfolgsgeschichten, sowie anstehende Messen und Konferenzen – direkt in ihr Postfach.